Grundlagen der pneumatischen Spannvorrichtung

Definition und Funktionsweise

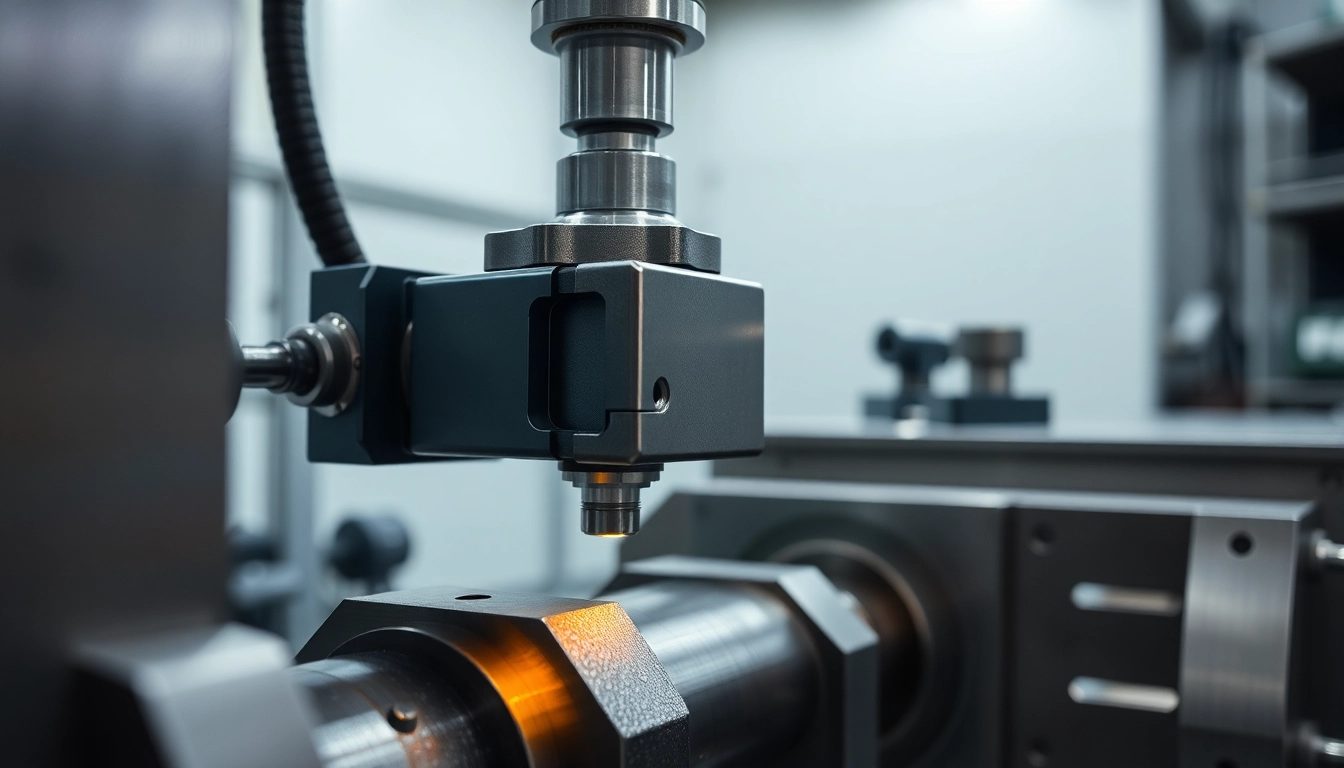

Eine pneumatische Spannvorrichtung ist ein vielseitiges Werkzeug im Bereich der Fertigungstechnik, das auf Druckluft oder andere Gase als Antriebskraft setzt, um Werkstücke oder Werkzeuge sicher zu fixieren. Im Kern besteht sie aus einem oder mehreren pneumatischen Zylindern, die durch kontrollierten Luftdruck in Bewegung gesetzt werden, um eine Spannkraft auszuüben. Die Funktionsweise basiert auf dem Prinzip, dass Druckluft in einem Zylinder einen Kolben bewegt, der wiederum eine Spannvorrichtung aktiviert. Diese Bewegung sorgt für eine schnelle, präzise und kraftvolle Fixierung, wodurch die Produktion effizienter gestaltet werden kann.

Besonders in der industriellen Automatisierung, bei der Montage, Bearbeitung und beim Werkzeugwechsel, gewinnt die pneumatische Spannvorrichtung an Bedeutung. Sie ermöglicht nicht nur eine erhebliche Zeitersparnis, sondern verbessert auch die Sicherheit durch eine zuverlässige Werkstückfixierung. Für die Integration in automatisierte Prozesse sind pneumatische Spannvorrichtungen außerdem einfach steuerbar und lassen sich nahtlos in Steuerungssysteme wie SPS oder CNC integrieren, was ihre Flexibilität erheblich erhöht.

Mehr zum Thema finden Sie auf unserer Seite pneumatische spannvorrichtung.

Wichtige Komponenten und Materialien

Die Funktion einer pneumatischen Spannvorrichtung basiert auf mehreren zentralen Komponenten, die präzise aufeinander abgestimmt sind. Zu den wichtigsten Elementen gehören:

- Pneumatische Zylinder: Das Herzstück, das die Kraft durch Luftdruck in lineare Bewegung umsetzt.

- Spannkolben und Spannbacken: Das konkrete Element, das das Werkstück oder Werkzeug fixiert.

- Druckluftversorgung: Pumpen, Kompressoren und Druckregler sorgen für gleichmäßige Luftzufuhr.

- Druckminderer und Manometer: Damit wird der Druck kontrolliert und auf die gewünschten Spannkräfte eingestellt.

- Steuerungskomponenten: Näherungssensoren, Magnetventile und Steuerungseinheiten steuern einen automatischen Ablauf.

Bei der Materialauswahl für diese Komponenten spielen Faktoren wie Korrosionsbeständigkeit, Verschleißfestigkeit und chemische Stabilität eine Rolle. Hochwertige Aluminiumlegierungen oder Edelstahl werden häufig für Zylinder und Spannbacken verwendet, um langlebige und belastbare Spannsysteme zu gewährleisten.

Vorteile gegenüber mechanischen Spannsystemen

Die Entscheidung für eine pneumatische Spannvorrichtung bringt gegenüber klassischen mechanischen Spannsystemen zahlreiche Vorteile mit sich:

- Schnelligkeit: Pneumatische Systeme erlauben eine äußerst schnelle Spann- und Loslösezeit, was den Produktionsdurchsatz erheblich steigert.

- Präzision: Die präzise Steuerung des Luftdrucks ermöglicht eine gleichmäßige Spannkraft, reduziert Werkzeugverschleiß und erhöht die Qualität der Bearbeitung.

- Automatisierung: Pneumatische Vorrichtungen lassen sich mühelos in automatisierte Fertigungsprozesse integrieren, was manuelle Eingriffe minimiert.

- Kraftstoffeffizienz und Weniger Verschleiß: Da keine mechanischen Federn oder Schrauben notwendig sind, sind die Wartungs- und Instandhaltungskosten geringer.

- Flexibilität: Die Spannvorrichtungen sind vielseitig einsetzbar und durch parametergesteuerte Steuerung einfach an unterschiedliche Werkstücke oder Werkzeuge anpassbar.

Während mechanische Spannsysteme oft durch ihre Robustheit punkten, bieten pneumatische Lösungen eine deutlich höhere Flexibilität und Effizienz, gerade in hochdynamischen Produktionsumgebungen.

Anwendungsbereiche und Einsatzmöglichkeiten

Fertigung und Automation

In der industriellen Fertigung werden pneumatische Spannvorrichtungen vor allem dort eingesetzt, wo schnelle Zwischenstationen, wechselnde Werkstücke oder kurze Rüstzeiten gefordert sind. Sie fungieren als zentrale Elemente in Montagelinien, Roboterapplikationen und automatisierten Fertigungszellen. Mit ihrer hohen Ansprechgeschwindigkeit und Zuverlässigkeit ermöglichen sie den reibungslosen Ablauf komplexer Prozesse.

Ein praktisches Beispiel ist die Nutzung in Fließbandanlagen, bei denen Werkstücke mittels pneumatischer Spannsysteme fixiert und in kurzer Zeit neu positioniert werden. Hierbei sorgt die einfache Steuerung durch pneumatische Ventile für eine nahtlose Integration in die Steuerung der Gesamtanlage. Die Automatisierung trägt dazu bei, die Produktionskosten niedrig zu halten und die Produktionsqualität zu verbessern.

Weiterführende Informationen und integrierte Systeme finden Sie auf bavor.de.

Laser- und Fräsbearbeitung

Bei der Laser- und Fräsbearbeitung spielt die präzise Fixierung der Werkstücke eine entscheidende Rolle für die Endqualität. Pneumatische Spannvorrichtungen sind hier ideal, weil sie bei geringen Bearbeitungskräften äußerst feinfühlig und gleichzeitig kraftvoll arbeiten können. Sie gewährleisten, dass das Werkstück während der Bearbeitung fest und sich nicht bewegt, was Messfehler, Absplitterungen oder ungenaue Schnitte ausschließt.

Besonders bei sensiblen Materialien wie Kunststoff, Holz oder dünnem Metall sind pneumatische Spannsysteme unverzichtbar. Die schnelle Aktivierung ermöglicht es, die Bearbeitungszyklen zu verkürzen und die Produktion zu optimieren. Zudem sind diese Systeme so gestaltet, dass sie kaum Wärmeeinfluss oder Vibrationen übertragen, was die Präzision weiter erhöht.

Beispiele für Spezialanwendungen sind Maschinensätze für das Laserschneiden oder die Fräsbearbeitung in der Feinmechanik, bei denen eine exakte Werkstückfixierung garantiert werden muss.

Werkstückfixierung und Sicherheit

Die zuverlässige Fixierung von Werkstücken ist für die Sicherheit und Qualität jeder Fertigung unverzichtbar. Pneumatische Spannvorrichtungen bieten hier eine sichere, schnelle und reversible Lösung. Durch gezielte Steuerung lässt sich die Spannkraft exakt einstellen, sodass Werkstücke ohne mechanische Nachjustierung optimal gehalten werden.

Ein weiterer Aspekt ist die Sicherheit für den Bediener. Pneumatische Systeme sind im Gegensatz zu hydraulischen oder mechanischen Systemen leichter zu überwachen und zu steuern. Sie minimieren das Risiko unbeabsichtigter Werkstückbewegungen, reduzieren Werkzeugbrüche und verhindern Verletzungen.

In sensiblen Branchen wie der Luft- und Raumfahrttechnik oder der Feinmechanik werden pneumatische Spannvorrichtungen entsprechend den stricten Sicherheitsstandards eingesetzt, was die Qualitätssicherung erheblich erleichtert.

Planung und Auswahl der richtigen pneumatischen Spannvorrichtung

Skalierung und Spannkräfte

Die richtige Wahl einer pneumatischen Spannvorrichtung hängt maßgeblich von den Anforderungen an die Spannkräfte und das Werkstück ab. Hierbei sind Faktoren wie Werkstückmaterial, Geometrie, Masse und Bearbeitungsvorgang entscheidend. Es ist essenziell, die maximale Haltekraft so zu dimensionieren, dass sie die Bearbeitungssicherheit gewährleistet, ohne das Werkstück zu beschädigen.

Zur Bestimmung der optimalen Spannkräfte werden oft statische Berechnungen anhand der erwarteten Bearbeitungskräfte herangezogen. Darüber hinaus empfiehlt sich die Berücksichtigung von Sicherheitsfaktoren, um unerwartete Belastungen abzufangen.

In der Praxis bedeutet dies, dass bei dünnen oder empfindlichen Werkstücken die Spannkraft angepasst werden muss, um Verformungen oder Risse zu vermeiden. Moderne Spannsysteme verfügen über Steuerungen, die diese Kräfte automatisch anpassen können, was die Flexibilität erhöht.

Kompatibilität mit Maschinen und Steuerungen

Bei der Integration einer pneumatischen Spannvorrichtung in bestehende Produktionseinrichtungen ist die Kompatibilität mit den Maschinensteuerungen von zentraler Bedeutung. Hier sollte geprüft werden, ob die Steuerungseinheit (z.B. SPS, CNC) die erforderlichen Signale senden kann und ob die Spannvorrichtung entsprechend angesteuert werden kann.

Wichtig sind auch Anschlussstandards, Luftversorgungsspannungen und Steuerungsschnittstellen. Moderne Systeme sind oft modular aufgebaut und lassen sich einfach anpassen. Hier lohnt es sich, auf Herstellerangaben zu achten und ggf. eine fachgerechte Beratung in Anspruch zu nehmen, um eine reibungslose Steuerung zu gewährleisten.

Eine effektive Programmierung der Steuerungssysteme trägt dazu bei, die Spannprozesse zu optimieren und die Produktionszeiten weiter zu verkürzen.

Effizienzsteigerung durch Automatisierung

Automatisierte Fertigungsprozesse profitieren maßgeblich von pneumatischen Spannvorrichtungen, da sie Wiederholgenauigkeit, Geschwindigkeit und Flexibilität erhöhen. Durch die Anbindung an CNC- oder SPS-Steuerungen lassen sich Spannzyklen exakt abstimmen, was Rüstzeiten minimiert und die Gesamtproduktivität steigert.

Der Einsatz intelligenter Steuerungssysteme ermöglicht es, Spannkräfte dynamisch an die jeweiligen Werkstücke anzupassen, was Materialschonung und optimale Fixierung gewährleistet. Zudem sind automatische Prüf- und Sicherheitsfunktionen integrierbar, die Bedienfehler vermeiden.

Innovationen wie drahtlose Steuerung oder Software-Integration machen pneumatische Spannvorrichtungen noch effizienter und intuitiver im Betrieb.

Wartung, Sicherheit und Optimierung

Regelmäßige Inspektion der Komponenten

Um die Leistungsfähigkeit und Sicherheit Ihrer pneumatischen Spannvorrichtungen langfristig zu gewährleisten, sind regelmäßige Inspektionen unerlässlich. Dabei sollten alle Komponenten auf Verschleiß, Korrosion oder Beschädigungen überprüft werden. Besonders die Dichtungen, Ventile und Zylinder sind kritische Elemente, die bei Verschleiß zu Leistungsverlust führen können.

Ein Wartungsschema, das alle 3 bis 6 Monate durchgeführt wird, empfiehlt sich, um frühzeitig mögliche Ausfälle zu erkennen und zu beheben. Dabei sind auch die Druckluftleitungen auf Lecks und Verunreinigungen zu kontrollieren, denn diese können die Funktion erheblich beeinträchtigen.

Der Einsatz von Filtern, Trocknern und Druckreglern trägt zusätzlich dazu bei, die Systemlebensdauer zu verlängern.

Sicherheitsbestimmungen und Bedienerhinweise

Sicherheit hat bei pneumatischen Spannsystemen stets oberste Priorität. Bediener sollten umfassend geschult werden, um Unfälle durch unvorsichtige Handhabung zu vermeiden. Wichtig sind Hinweise zum sicheren Umgang mit Druckluft, zum Schutz vor versehentlichen Bewegungen und zum richtigem An- und Abstecken der Verbindungsschläuche.

Außerdem müssen alle Systeme den geltenden Sicherheitsnormen entsprechen, beispielsweise DIN EN ISO 12100 für die Sicherheit von Maschinen. Das Einhalten von Druckbegrenzern, Not-Aus-Schaltern und Sicherheitsabdeckungen ist Pflicht en, um Risiken zu minimieren.

Die Dokumentation der Wartung und Schulungen trägt zur kontinuierlichen Sicherheitskultur bei.

Innovationen und zukünftige Trends

Der Markt für pneumatische Spannvorrichtungen entwickelt sich kontinuierlich weiter, geprägt durch technologische Innovationen. Neue Materialien, intelligente Steuerungssysteme, Sensorintegration und das Internet der Dinge (IoT) ermöglichen noch effizientere und smartere Systeme. Beispielsweise können Sensoren frühzeitig Verschleiß oder Fehlfunktionen erkennen und automatisiert Wartungsmaßnahmen auslösen.

Außerdem rückt die Energieeffizienz in den Fokus: Überdruckregler, nachhaltige Materialien und intelligente Steuerungssysteme minimieren den Luftverbrauch und reduzieren Betriebskosten.

In Zukunft könnten pneumatische Spannsysteme noch stärker mit Industrie 4.0 verbunden sein, um eine vollautomatisierte, flexible und adaptive Produktion zu realisieren.

Implementierungs- und Best Practice-Tipps

Schritt-für-Schritt-Installation

Bei der Installation einer pneumatischen Spannvorrichtung empfiehlt sich eine strukturierte Vorgehensweise:

- Bedarfsermittlung: Definieren Sie die Anforderungen an Spannkräfte, Werkstückgrößen und automatische Steuerung.

- Systemplanung: Wählen Sie passende Komponenten in Bezug auf Leistung, Material und Schnittstellen.

- Montagevorbereitung: Stellen Sie sicher, dass alle benötigten Teile vorhanden sind und die Maschinen ready sind.

- Installation: Verbinden Sie die Komponenten gemäß Herstellerangaben, achten Sie auf sichere Verschraubung und Dichtheit.

- Inbetriebnahme: Überprüfen Sie Luftversorgung, Druckwerte und Steuerungssignale, und nehmen Sie die Funktionstest vor.

Eine sorgfältige Planung und Umsetzung gewährleisten eine langlebige und zuverlässige Spannlösung.

Fehlervermeidung und Troubleshooting

Typische Fehler in pneumatischen Spannsystemen sind unzureichende Spannkräfte, Luftlecks oder Steuerungsprobleme. Diese lassen sich meist durch systematische Fehlersuche beheben:

- Überprüfung der Druckluftversorgung auf Lecks oder ungenügenden Druck.

- Messung des Spanndrucks und Kontrolle der Dichtungen auf Verschleiß.

- Prüfung der Ventilfunktionen und Steuerungselemente auf Beweglichkeit und Funktion.

- Regelmäßige Wartung gemäß Wartungsplan vermindert ungeplante Ausfallzeiten.

Durch die Analyse von Betriebsdaten und eine präventive Wartung lassen sich Ausfälle minimieren und die Systemverfügbarkeit maximieren.

Leistungssteigerung durch Programmierung und Steuerung

Moderne Steuerungstechnologien erhöhen die Effizienz signifikant. Durch Programmierung lassen sich Spannprozesse optimal aufeinander abstimmen, z.B. durch zeitliche Steuerung, Kraftregelung oder Integration von Sensoren für Rückmeldungen.

Hierzu gehören Ansätze wie:

- Automatisierte Druckanpassungen in Echtzeit anhand der Werkstückdicke oder Werkstoffart.

- Implementierung von Sicherheits- und Wartungsintervallen.

- Fernüberwachung und Ferndiagnose, um mögliche Störungen frühzeitig zu erkennen.

Diese Maßnahmen tragen dazu bei, die Leistungsfähigkeit und Zuverlässigkeit der Spannsysteme kontinuierlich zu verbessern und die Produktion nachhaltiger zu gestalten.